一般的な工場ではコンプレッサーの電気代が工場全体の20~25%を占めると言われます。

省エネルギー化を進めるにはこのコンプレッサーの電気代、CO2排出量を抑えたい。

エア単価を算出しよう!

そこで今回はエア単価を計算してエアコスト算出。

さらに一つの設備でエア使用量を測定する方法も紹介。

これによって一つの設備でのエアコストがいくらかかっているかがわかります。

ある業者さんと電話で話してたら

「コンプレッサーエア単価って把握しておられますか?」

と尋ねられました。

「計算した事なかったなぁ」と反省。

早速手持ちのデータで計算してみました。

コンプレッサーの置かれている動力室から工場内へのエア流量計の月間合計を算出。

供給エアの流量計、まだ設置されていない工場はぜひ設置をお勧めします。

省エネ化を進めるに、毎月の流量と生産高比から原単位を出すのは非常に重要。

さて計算です。

うちの工場に設置されている流量計はN㎥での出力です。

これを㎥に換算します。

概算計算であれば0.87で割れば大丈夫。

もう一つ、必要なパラメータ、電力量。

各コンプレッサーの電力量を合計。

こちらも1か月単位で計算します。

これにKWH単位の電気代を掛け算。

1か月あたりのコンプレッサーでの電気代が算出されます。

上記2つの値から、電気代÷流量(㎥)でエア単価算出完了です。

うちの工場の結果は2.31円/㎥。

このエア単価は毎月変動します。

毎月チェックする事をお勧めします。

ちなみに参考値としては2.0円/㎥くらいが目安との事。

うちの工場、まだまだですね。

1つの設備が消費しているエアコストを算出しよう!

一つの設備でのエア使用量も測りたい!

しかもいろんな設備でフットワーク軽く測りたい!

どうせだったら高機能でいろんな情報を得たい!

どうしたらいいか考えました。

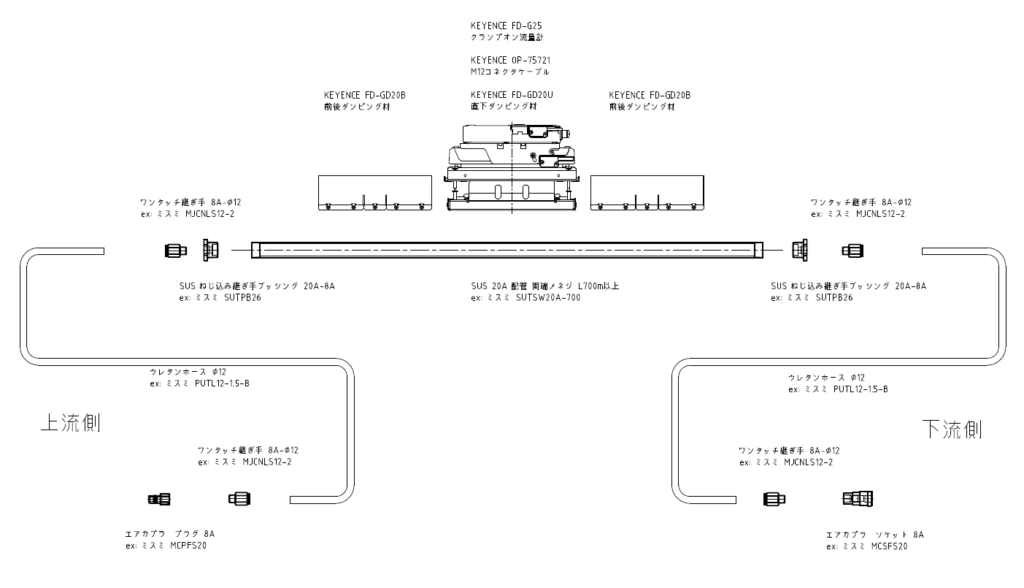

出た答えはキーエンスのクランプオン流量計を使おう!です。

どんなふうに使うかというとこんな感じ。

あくまで例ですが、キーエンスの部品とミスミ部品だけで構成されてます。

うちの工場では設備へのエア供給は張り巡らされたエア配管からウレタンホースで設備に接続する形。

メイン配管、枝配管からウレタンホースで各設備のレギュレータなど3点セットに繋がれています。

ウレタンホースと3点セットの接続にはエアカプラが使われています。

ここに上記の測定器を挟み込んでやれば簡単に測定できるってわけです。

しかも、カプラの間に挟むだけなので特に加工、改造もする必要なく簡単。

流量計の電源供給に24Vが必要。

設備から取れればそちらを。

無ければハンディチェッカーを使うのが楽ちん。

9V電池でセンサー電源を供給できます。

ただし長時間の測定には向きません。

この装置であれば当初の目標だった、いろんな設備のエアコストを測りたいが簡単に実現できます。

この装置を使えば

・エアリーク量の測定

・瞬時流量

・積算流量

・日ごと、月ごとなどの積算流量

それらが本体のボタン操作で簡単表示。

エア使用量の低減など改善活動を行ったときもその効果確認が簡単です。

この積算流量に先ほど計算したエア単価をかけることで、

一つの設備でいくらエアコストを使っているかがわかります。

だいたいどれくらいエアを使ってるの?

ちなみにうちの会社でエアブローしている装置があります。

使用頻度は多くなく、休止してる時間の方が長いくらい。

この装置を使用して測定した結果、年間約40万円のエアコストがかかっている事が判明。

ここから

・エアブロー開始と終了の電磁弁の動作タイミング見直し

・必要最低限のエア圧力への見直し

など改善活動してエア使用量の低減を狙って行きます。

改善による効果金額もこの装置があれば簡単算出可能です。

ほかにもいろいろ書いてます

↓ 下記からご覧ください

サイトマップ

ブックマークして頂けると嬉しいです

よろしくお願いいたします

コメント