本ページはプロモーションが含まれています

省エネの敵、電気代の敵。

圧縮エアのエア漏れです。

いちはやくエア漏れを発見するため

設備の一番近くにいる作業者さんをセンサー化(?)しました。

省エネの敵、エア漏れ

工場の電気代のうちコンプレッサー稼働で20%以上を占めています。

たくさんお金をかけて作った圧縮エアですが、エア漏れにより20%以上捨てている実態。

しかも、この20%以上のエア漏れというのは珍しいケースではありません。

エア漏れに無頓着な工場では30%以上というところもあります。

工場の省エネを進めるアイデアとして、エア漏れ発見&早期修復があります。

定期的なエア漏れパトロールもいいですが、もっと早期発見したい。

早く見つけるほど無駄なエネルギーを消費しなくなる。

つまり省エネ化できるって事になります。

どうしたらいいか?

設備のすぐ近くにいる作業者さんが

「エア漏れしてるから直して!」

と打ち上げてくれたら一番速いです。

しかし、エア漏れが常態化しちゃってると作業者さんも報告しません。

意識改革が必要なんです!

エア漏れは異常だという意識改革、エア漏れ体験ツール

うちの工場では定期的に作業者さんに向けて安全教育を行っています。

その場を利用して

「エア漏れってこんなだよ。

このエア漏れでこれぐらいのお金を捨てているんだよ。」

って異常発見=通報の教育も実施していければと、

エア漏れ体験ツール

を製作しました。

これで省エネ化できるわけではないけど無駄遣いを早期に止める手立てにはなるかと。

作業者さんをエア漏れ発見センサーにして省エネ化に繋げようという作戦です。

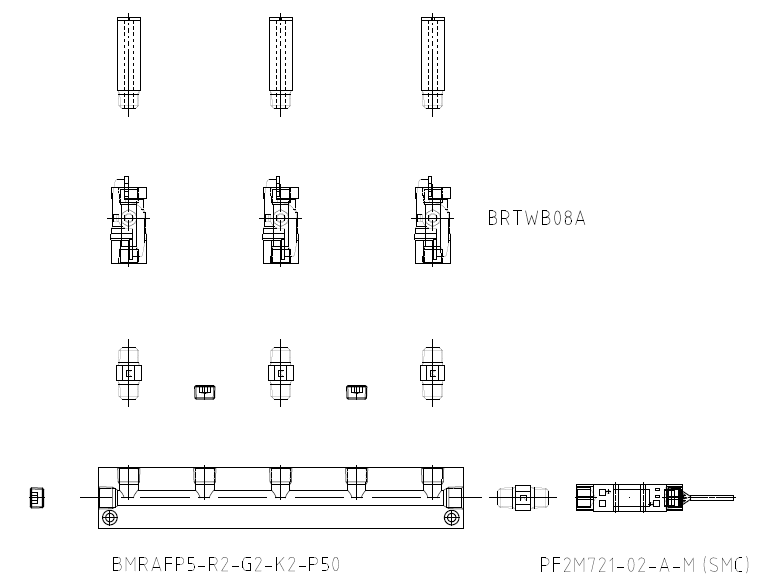

ほとんど購入品で製作できました。

マニホールド、バルブはミスミの型番です。

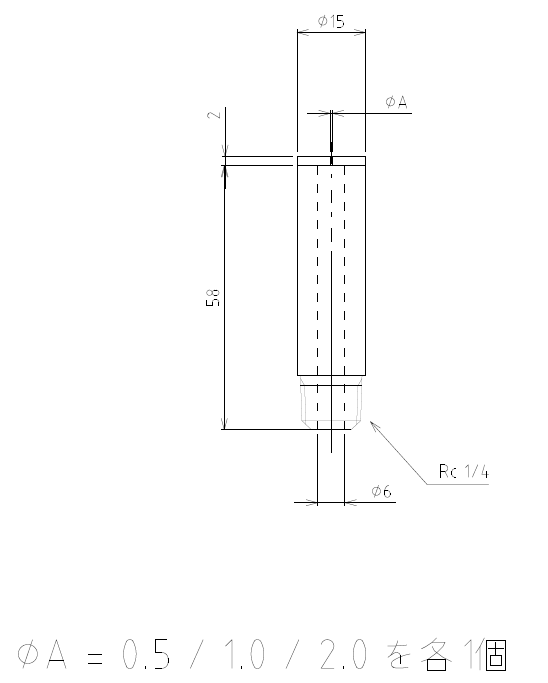

一番上のパイプみたいのだけ加工品。

穴径は図面の3種類で製作しましたが、φ2はもうちょっと小さくても良かったかな?

ババ漏れレベルになっちゃいまいした(笑)

こんなに0.6MPaで170L/minくらい漏れるからさすがに教育しなくても通報するよね(笑)

SMCの流量計はオムロンのハンディチェッカーをで電源供給すれば簡単に使えます。

エア漏れ体験ツールの使い方

このツールの使い方

1.エアを供給する

2.3つのうち1つだけバルブを開ける

3.エアが漏れ出し、流量計にL/minの単位でエア漏れ量が表示される

写真の状況は工場エアを直入れ(0.6MPaちょっと超えるくらい)でφ0.5のバルブを開けました。

圧力によっても漏れ量は変わるので、それも体験してもらえるようにレギュレーターを追加します。

エア漏れでの損失金額計算式

これと更に必要なのが

損失金額=365(日)x24(時間)x60(分)x16(電気代/kwh)x漏れ量(L/min)/100(損失消費電力)/60(分)

の計算式です。

この計算式で算出されるのは現状のまま漏れ続けていた場合の年間損失金額です。

いかに無駄遣いしているかのバロメーターになります。

例として写真の17L/minの場合だと

365 X 24 X 60 X 16 X 17 / 100 /60 = 23,827.2円/年

の損失金額となります。

金額で説明された方が分かりやすいですね。

φ0.5の穴から漏れてる程度で23000円以上を無駄遣いしている事になります。

省エネ化意識の向上が目的なので金額でアピールです。

うちの工場では

エア漏れ発見 → 通報

が改善提案1件にカウントされる仕組みになっています。

この事も作業者さんに周知して意識改革したいです。

ほかにもいろいろ書いてます

↓ 下記からご覧ください

サイトマップ

ブックマークして頂けると嬉しいです

よろしくお願いいたします

コメント