工場の省エネ化につながるアイデア、事例などを紹介します。

省エネ化をするメリットは

✔ エネルギー費低減

✔ 企業のイメージアップ

✔ 地球温暖化対策

などですね。

生産性を上げる

製造業ならどこでも生産性を上げたいですよね

省エネ化で「生産性を上げる」?

生産性を上げる → 短い時間で計画数を完了 → 設備の使用時間が短くなる → 省エネ

実例として、樹脂成型機から製品を取り出すロボットの動作を改善

30分早く設備を止められるようになったんです

それも毎日ですよ♪

「生産性向上」はすべての工程で可能な省エネ活動です (^_-)-☆

エア配管の見直し & コンプレッサー設定変更

一般的にコンプレッサーは工場の電気代の20~30%を占めます。

例として37KWのコンプレッサーの電気代は

8時間/日、20日間稼働、電気代15円/KWHとした場合、約10万円/月です。

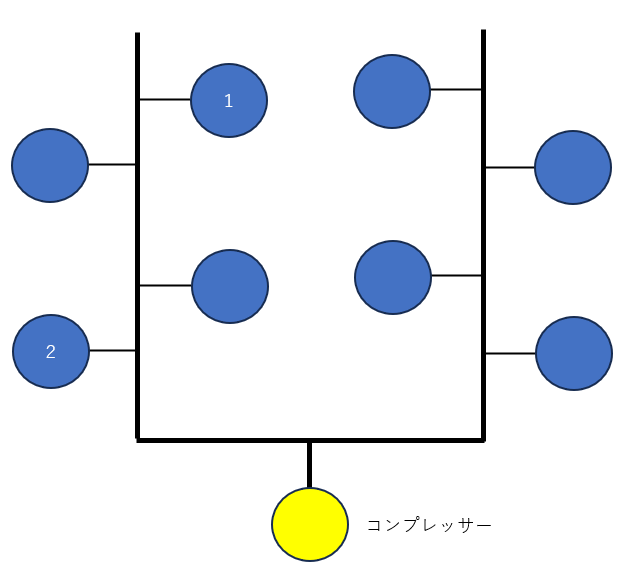

エア配管のダメな例はこちら。

コンプレッサーから遠い1番は2番に対してエア圧力が低くなります。

対策としてコ圧力設定を高く設定する必要がありますね。

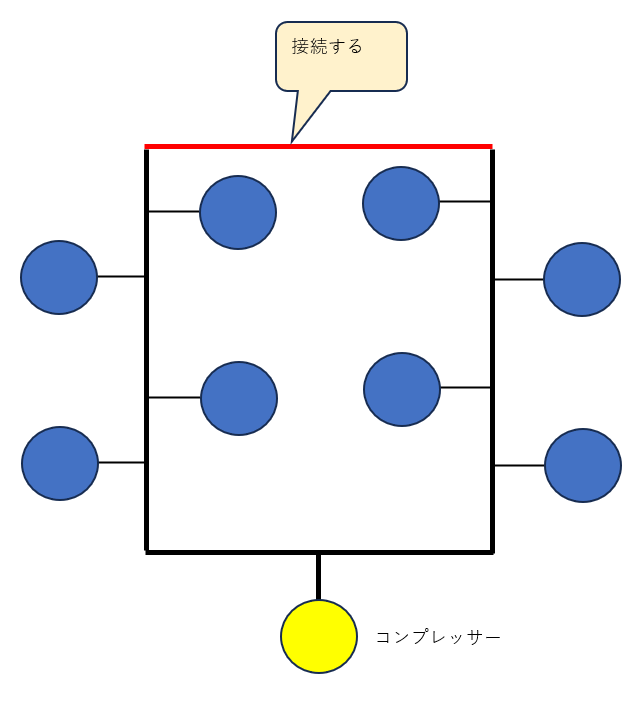

改善方法はこちら。

エア配管の末端がなくなるように接続します。

どの設備も同じエア圧力になります。

エア配管を大きなタンクに変更したイメージです。

これだけでもコンプレッサーの稼働時間が減少し省エネ化できます。

設備への供給エア圧力が一定になったらコンプレッサーの圧力設定を下げられます。

0.1MPa設定圧力を下げると電力使用量は8%程度減少します。

例にあげた37KWのコンプレッサーの電気代が10万円/月でした。

8%の低減すると8千円/月。

年間では96,000円のコストメリットになります。

エア配管を新設するなら大径化がおすすめ

エア配管を追加、新設する場合のアイデア。

「工事費用を安くするために配管サイズを小さくする」

これは長期的にみると逆効果。

コンプレッサーの電力使用量を下げた方がメリットあります。

前項でのエア配管を大きなタンクにするのと同じ。

「100」から「10」とったとき、「100」に戻すのに頑張るより

「1000」から「10」とって「1000」に戻すほうが楽なイメージです。

特にインバータータイプのコンプレッサーで効果が大きいですね。

エア漏れパトロール

工場が稼働していないときに歩いてみましょう。

耳をすますと、「シュー」とエアの漏れる音。

30cm離れたところで聞こえる「シュー」という音の場合、金額換算すると年間14,000円の損失。

一般的な工場で20%が漏れているといわれています。

電気代を払って作った圧縮エアを20%捨てているんです。

下記リンクにて詳しく説明してます。

【低価格で】エア漏れ量の測定ツールで省エネ化の第1歩 金額換算式も

エア漏れパトロールの進化版

エア漏れパトロールの進化版。

エア漏れが発する超音波を可視化して画面に表示してくれます。

かなり近づかないとわからないほどの、かすかな漏れも発見可能です♪

エアブローの見直しで省エネ

清掃などで使用されるエアガン。

エアを大気中に吹き出すだけなので抵抗が少なくエア消費量が多いです。

一般的にエアブローで消費する圧縮エアはコンプレッサーで作ったエアの42%。

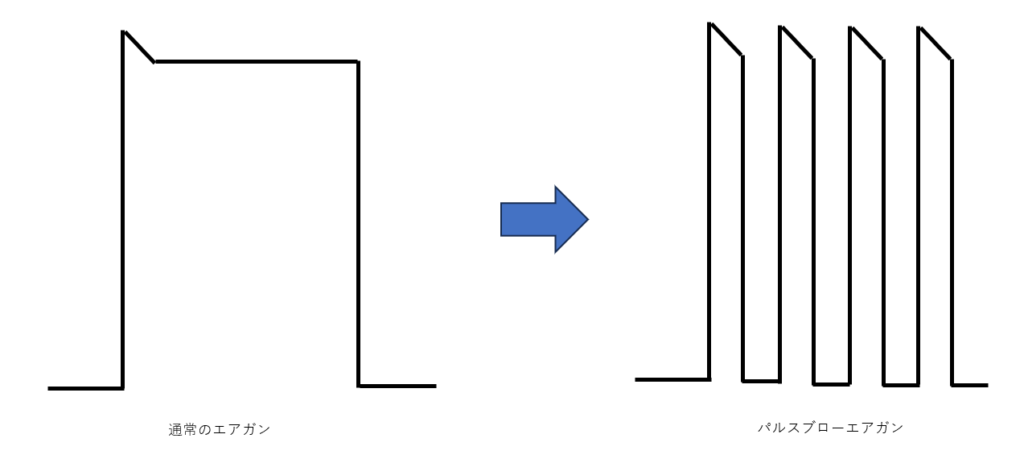

省エネ化するアイデアは、連続噴射から間欠噴射にするパルスブローに変更。

エア噴射のイメージはこちら。

エア消費量は半分になりますが、止めて吹く瞬間の圧力が強くなります。

エアガンの交換するだけなので簡単な省エネです。

設備電源をカレンダータイマー化

設備の起動、停止をカレンダータイマー化。

✔ 電源の切り忘れ対策

✔ 起動後に時間がかかる設備の電源入れっぱなし対策(予熱など)

になります。

油圧ポンプのインバーター化で省エネ

油圧設備のポンプをインバーター化するアイデア。

ポンプの買い替えは高額になりますが、既存のものを改造可能です。

下記リンク先のユニットなら設置も簡単、消費電力は40%低減できます。

スポットクーラーのノンフロン化で省エネ化

ノンフロンのスポットクーラー。

消費電力は一般的なスポットクーラーと比較して75%削減。

さらに廃熱を出さないため、雰囲気温度を上げることもなくなります。

ブラザーのPure Driveがおすすめ。

クーリングタワーの雨水利用

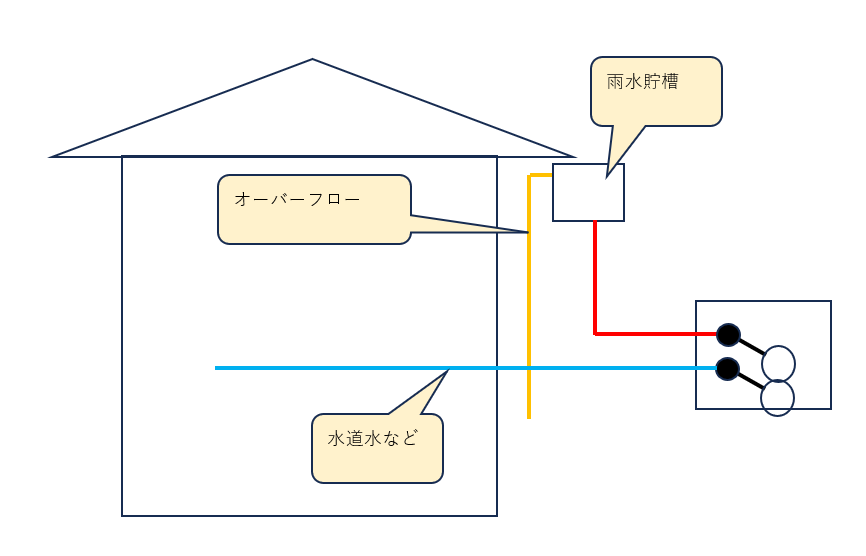

クーリングタワーへの補給水に雨水を利用します。

設置イメージはこちら。

貯槽を高い位置に設置。

工場の屋根に設置された「トユ」を貯槽へ。

入りきらない分はオーバーフローで排水します。

雨水用のボールタップは通常の給水よりも高い位置に設定。

動力は一切不要です。

ゴミがクーリングタワー内に入らないように雨水の補給配管にYストレーナーを設置しましょう。

まとめ

【事例集】工場の省エネ化のアイデア できることから始めよう

を紹介しました。

消費電力をグラフにして貼りだすのも従業員の意識改革としておすすめです(^^♪

ほかにもいろいろ書いてます

↓ 下記からご覧ください

サイトマップ

ブックマークして頂けると嬉しいです

よろしくお願いいたします

コメント